Vollglasurprodukte sind in den letzten zehn Jahren die Haupttrendkategorie der heimischen Keramikfliesenindustrie, und Glasur-Nadelstichdefekte sind bei der Herstellung von Vollglasurprodukten am häufigsten und gehören auch zu den Produktionsfehlern, die schwer vollständig zu vermeiden sind, was direktbeeinflusst die Glasurqualität des Produkts und die hervorragende Qualität des fertigen Produkts. Es gibt viele Faktoren, die zu Nadelstichdefekten führen, darunter Rohlinge, Glasuren, Parameter des Produktionsprozesses und Brennsysteme usw., und zu den Glasuren gehören Vollglasuren und Oberflächenglasuren. In diesem Artikel wird hauptsächlich der Einfluss der Zusammensetzung der Oberflächenglasurformel auf Nadelstichdefekte untersucht, die Beziehung zwischen Flussmittelverhältnis und Gesamtmenge in der Formel bei großem Brennbereich und breitem Anwendungsbereich sowie die Beziehung zwischen dem Hochtemperaturmaterialverhältnis und dem Gesamtvolumen erörtert und die Lösung zur schnellen und wirksamen Kontrolle und Reduzierung von Nadelstichdefekten in der Glasur erörtert.

Der Test wurde in einem bekannten Keramikunternehmen in Qingyuan durchgeführt. Die Ofenlänge betrug 325 m, der Brennzyklus 48 min, die Ringtemperatur 1166–1168 °C. Die Glasur wurde durch Kratzglasur aufgetragen, die Glasur wurde mit der Vollglasurmethode aufgetragen. Die Anzahl der Nadelstiche im Bereich von 400 mm × 800 mm wurde berechnet. Die Zusammensetzung des Grünkörpers, der Vollglasur und der für die Glasur verwendeten Rohstoffe sind in Tabelle 1 aufgeführt.

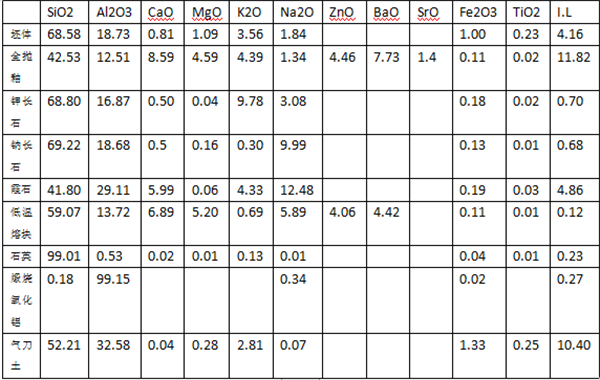

2.1 Prüfung des Einflusses des Flussmittelverhältnisses und des Verhältnisses von verbrannter Erde zu verbranntem Aluminium auf Nadellöcher

Original: Albit 12, Kalifeldspat 31, Quarz 20, Gasmessererde 10, gebranntes Aluminium 22, Niedertemperaturfritte 3, Nephelin 7, Zirkonsilikat 9.

Auf der Grundlage des ursprünglichen Quadrats wird ein zweistufiger Test mit drei Faktoren entwickelt, der Faktor A – Flussmittelverhältnis und Faktor B – Verhältnis von gebrannter Erde zu gebranntem Aluminium umfasst (Quarz, Gasmessererde, Niedertemperaturfrittemenge bleiben unverändert).

A: Kalifeldspat, Albit für Nephelin im Verhältnis 3:1:3, Stufe A1 (Albit / Kalifeldspat / Nephelin = 11/28/10), A2 (Albit / Kalifeldspat / Nephelin = 10/25/13), A3 (Albit / Kalifeldspat / Nephelin = 9/22/16)

B: Gebranntes Aluminium für verbrannte Erde im Verhältnis 3:5, B1 (gebranntes Aluminium/verbrannte Erde = 19/6), B2 (gebranntes Aluminium/verbrannte Erde = 16/11), B3 (gebranntes Aluminium/verbrannte Erde = 13/16)

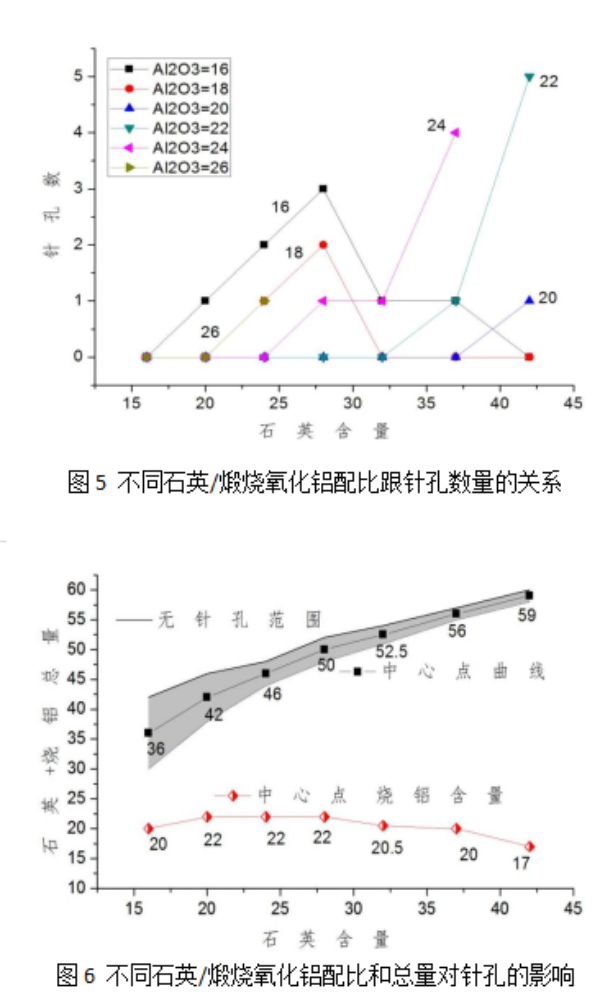

Es gibt viele Faktoren, die zu Nadelstichdefekten führen. Daher ist es besonders wichtig, die Rezepturzusammensetzung und den Brennbereich von vollglasierten Glasuren ohne Nadelstiche zu optimieren. Mit zunehmendem Nephelinanteil in der Glasurrezeptur verringerten sich die Anteile von Kalifeldspat und Albit, und die Nadelstiche zeigten einen abnehmenden Trend. Mit zunehmendem Anteil an gebrannter Erde verringerte sich der Anteil an kalzinierter Tonerde, und die Nadelstiche zeigten einen zunehmenden Trend, und umgekehrt. Je höher der Anteil an Erde und Quarz in der Rezeptur, desto kleiner der nadelstichfreie Bereich und desto kleiner der Umfang vonAnwendung der Formel,Je höher der Gehalt an Nephelin und kalziniertem Aluminiumoxid, desto größer der Anwendungsbereich der Formel ohne Nadellöcher und desto größer der Anwendungsbereich der Formel.

(1) Nadellöcher werden in zwei Typen unterteilt: Nadellöcher bei niedriger Temperatur und Nadellöcher bei hoher Temperatur. Die allgemeinen Merkmale von Nadellöchern bei niedriger Temperatur sind: Die Anzahl der Nadellöcher ist groß, die Größe ist klein, es treten viele stachelige Defekte auf und die Glasur mit einfachem Boden ist grundsätzlich nicht oder nur sehr schwach saugfähig. Die allgemeinen Merkmale von Nadellöchern bei hoher Temperatur sind: Die Anzahl der Nadellöcher ist klein, die Größe ist groß, es treten weniger stachelige Hitze auf und es treten Kraterdefekte auf und die Glasur mit einfachem Boden absorbiert stärker Tinte.

(2) Bei produktionsbedingten Nadelstichdefekten muss zunächst festgestellt werden, ob es sich um einen Niedertemperatur- oder einen Hochtemperatur-Nadelstich handelt. Je nach der tatsächlichen Situation wird zur Beseitigung des Niedertemperatur-Nadelstichs vorzugsweise kalziniertes Aluminiumoxid und zur Behandlung des Hochtemperatur-Nadelstichs vorzugsweise Nephelin verwendet.

(3) Quarz als Hochtemperaturmaterial in der Grundglasurformel zur Verbesserung der Oberflächenglasurreifetemperatur und der Hochtemperaturviskosität ist weit weniger offensichtlich als kalziniertes Aluminiumoxid, und je höher der Quarzgehalt, desto kleiner der Bereich ohne Nadellöcher, desto enger der Umfang vonAnwendung der Formel.

Inhalt von FOSHAN CERAMIC MEGACINE

Veröffentlichungszeit: 21. November 2022